联系我们

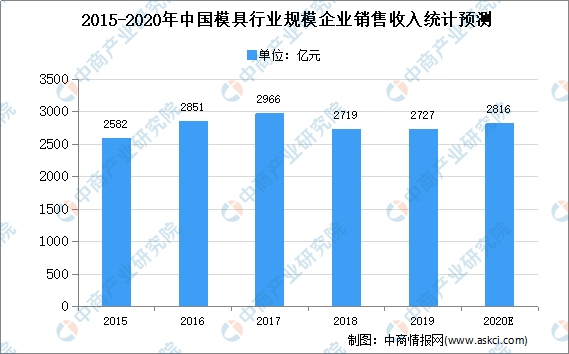

中商情报网讯:近年来,我国模具行业通过技术引进、消化吸收和再创新,实现了制造工艺快速提升,模具企业的专业化生产能力大幅增强,现代模具工业体系基本形成,行业得到了飞跃式发展。模具产品的制造技术达到或接近国际水平,质量更加可靠,国际竞争力明显地增强,我国模具在国际采购格局中占据逐渐重要的地位。多个方面数据显示,2019年我国模具行业规模以上企业出售的收益达2727亿元,中商产业研究院预测,2020年我国模具行业规模以上企业出售的收益将达2816亿元。

模具人才教育培训周期长,行业技术管理人才,特别是高端人才缺乏,在某些特定的程度上制约了行业发展。一般而言,培养一名优秀模具工程师需要数年的专业培养和实践经验积累。我国模具工业起步较晚,专业的技能人才和管理人才相对短缺,不能非常容易满足市场需求,限制了行业快速发展。

我国模具产品的国家标准和行业标准体系尚待完善,国际影响力不足,部分产品质量标准的制定和修订工作存在某些特定的程度滞后,不利于行业持续健康发展。由于缺少产品质量标准,或标准过时,标准体系在规范市场、推动技术进步和产品发展方面的作用受限,未能带领企业生产出种类齐全、质量精良的产品,导致无序竞争,导致中低端模具产能过剩,高端模具仍需从进口。

模具生产工序复杂,生产周期长,模具企业往往为了追求规模,采取广覆盖的发展策略,从工艺设计到研发,从加工到装配试模,虽然一体化生产有助于提高对产品的把控力,但降低了分工协作水平,损失了生产效率,不利于技术和产品质量的提升。专注同业竞争、缺少横向合作的模式,将造成重复投入,并最后导致我国模具产业大而不强,缺乏国际竞争力。

模具作为汽车产业链的重要组成部分,其工艺水平和科技含量体现了一个国家汽车产业的整体竞争力,我国政府一直很看重汽车模具的发展。近年来,政府颁布了一系列产业政策和中长期发展规划,支持汽车模具行业做大做强。

近十年来,我国汽车工业加快速度进行发展,汽车产销量约占全球四分之一,2019年全国汽车保有量达到2.6亿辆。汽车生产商为保持竞争优势,更好满足消费需求,不断的提高产品更新换代的速度,新车型的开发周期和原有车型的改款周期逐渐缩短。汽车更新换代的加速为汽车模具行业发展提供更大市场空间。

研究结果为汽车重量每减少100千克,每百公里可节省燃油0.3升,汽车重量降低10%,可提高燃油效率6-8%,节能减排效应十分明显,汽车轻量化对低碳经济意义重大。我国汽车塑料用量还处于较低水平,还存在较大发展空间。

近十年来,我国模具行业通过对技术的引进、消化、吸收和自主研发等多种方式,技术水准不断提高,和国际领先水平的差距不断缩小。经过十多年来的加快速度进行发展,我国模具工业孕育出了一批重点骨干企业,2019年经中国模协认定和授牌的重点骨干模具企业达213家。重点骨干企业代表了我国模具工业的技术发展水平,重点骨干企业的技术进步有助于带动我国模具工业的整体发展。

我国模具行业经过多年发展,整体实力和综合竞争力明显地增强,对下业的服务能力极大的提升,模具的技术水平和产品质量有了很大提高,涌现出了一批具备较强实力的骨干企业,国外下游厂商纷纷到我国采购模具。我国模具制造业迎来了新一轮的发展机遇。

更多资料请参考中商产业研究院发布的《中国模具行业未来市场发展的潜力及投资机会研究报告》,同时中商产业研究院还提供产业大数据、产业情报、产业研究报告、产业规划、园区规划、十四五规划、产业招商引资等服务。